Статья написана по мотивам нашего выступления на конференции «Рынок полиграфической упаковки и этикетки в состоянии трансформации: как работать дальше?», организованной журналом Publish на выставке UPAKEXPO 2023

Типография «РоСК», Санкт-Петербург

Спикер Дмитрий Третьяков, руководитель отдела допечатной подготовки

Коротко о «РоСКе»

«РоСК» — офсетная типография полного цикла со своим производством.

Наша специализация — упаковка из картона и сухая этикетка.

Компания работает с 1992 года. Наши клиенты — это и крупнейшие предприятия Петербурга с длинными тиражами упаковки, и малый бизнес с небольшими партиями продукции, и стартапы, которые только запускают свои товары на рынок и часто не представляют себе, как взаимодействовать с типографией.

Что изменилось с февраля 2022

За последние 11 месяцев в российской полиграфии и, соответственно, в нашей типографии изменилось практически всё. Пожалуй, единственный островок стабильности — это неизменно высокие требования наших заказчиков к качеству упаковки. Оглядываясь назад, можно смело утверждать, что никто из наших заказчиков не снизил планку притязаний к качеству. Иногда это доходило до абсурда, но мы всякий раз находили решение.

Профессия менеджера в типографии теперь приобретает новые грани: это не просто человек, который обрабатывает заказы и помогает клиенту разобраться в сложном полиграфическом поле. Теперь это отговорщик, который должен уметь отговорить заказчика от рискованных и неразумных решений.

Вообще, работать стало гораздо интереснее, а поиски решения ежедневно всплывающих проблем похожи на коллективный квест, где на кону стоят немалые деньги — стоимость тиражей упаковки растет вместе со стоимостью расходников.

Мы расскажем о самых типичных проблемах, с которыми сталкиваемся на нашем производстве. Все они связаны с заменой расходных материалов, сменой поставщиков и общей турбулентностью полиграфического рынка, который у нас всегда был полностью зависим от импорта.

Prepress

Лицензионное ПО закончилось внезапно вместе с поддержкой, но тут нам на руку сыграло то, что мы не успели перевести препресс-процессы на полную автоматизацию. Мы очень много «нянчимся» с макетами заказчиков и готовим их к печати, часто полностью «разбирая на молекулы» и исправляя косяки дизайнеров. Годы идут, а качество макетов, попадающих в типографию, стабильно ниже среднего.

Еще до санкций наша сотрудница опубликовала на портале vc.ru статью «Дизайнеры-никитки, или почему препрессчики никогда не останутся без работы», которая уже больше года вызывает живой отклик у читателей.

Профессия дизайнера упаковки и раньше была больше не про творческий полет, а про маркетинг и технологии. Сейчас она становится всё более утилитарной. Дизайнеры просто обязаны понимать, что происходит в полиграфии, как лихорадит отрасль. Ведь еще на этапе разработки конструкции и дизайна упаковки можно решить часть технологических проблем и минимизировать риски брака.

В целом, работы препрессу прибавилось, многие привычные операции приходится корректировать с учетом «поплывших» технологий. Спасает то, что у нас полностью свое оборудование и мы можем оперативно реагировать на всплывающие производственные задачи: хотя бы быстро переделать файлы и вывести новые формы на CTP. Часто, не снимая тираж с печати, мы что-то допиливаем «на колесах».

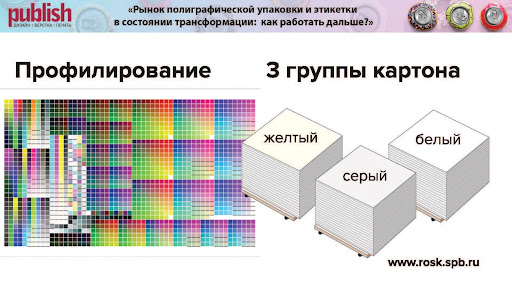

Одна из топовых проблем последнего года — массовый исход привычных марок картона и переход полиграфии на картон сомнительного бренда «Бери что дают». В этой ситуации остро встала проблема грамотного профилирования для работы с цветом. Новые марки мало того, что без конца меняются, так еще нестабильны внутри себя. С красками то же самое.

Решаем проблему так: делим картон на 3 группы по белизне: желтый, серый и белый. Под каждый строим усредненный профиль. Но профилирование учитывает не только характеристики картона, но и марку краски. Если краска меняется, приходится делать новое профилирование.

Картон

Картон — боль полиграфистов-упаковщиков. Все новые марки бесконечно развлекают нас сюрпризами. Некоторые обнаруживают себя еще на складе, но чаще проблемы проявляются уже на машине.

Наша сотрудница в этом году проводила большое исследование для журнала Publish, сравнивая две новые марки мелованного упаковочного картона: белорусский «Добруш» и российскую «КАМУ». Результаты исследования можно прочитать здесь: Мелованный картон FBB «КАМА» и «Добруш»: как всё устроено. Сейчас мы больше работаем на «КАМЕ». В принципе, самые критичные косяки производители потихоньку исправляют, обратную связь слышат, но до стабильного качества от партии к партии всё еще далеко.

В условиях нестабильности рынка картона первое, что мы рекомендуем, — требовать у поставщиков спецификацию на каждую партию материала, внимательно ее изучать и корректировать свои расчеты.

А теперь конкретные проблемы и их решения.

Проблема №1

При печати некоторые партии картона сильно пылят, а мелованный слой просто осыпается.

Решение

Обязательно подрезаем форматные листы со всех сторон.

В зависимости от интенсивности пыления выбираем технологию:

- Прогоняем листы вхолостую через печатную машину.

- Наносим перед печатью праймер — прозрачную пасту, чтобы укрепить мелованный слой.

Проблема №2

На биговках и по углам пачки мелованный слой картона растрескивается. Это характерно для более жестких и менее пухлых марок картона.

Решение

Если акклиматизация и увлажнение картона не помогли, а тираж уже напечатан и поступил на вырубку, мы пробуем один из трех вариантов:

- долго и кропотливо подбираем биговальные матрицы;

- заменяем биговальные ножи на вырубном штампе под более толстый картон;

- ламинируем тираж перед вырубкой, но это в самых крайних случаях.

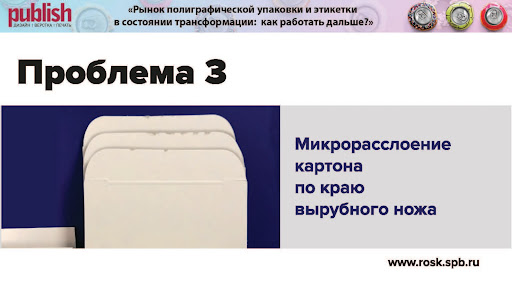

Проблема №3

Микрорасслоение картона по краю вырубного ножа, так называемая бахрома.

Решение

При изготовлении вырубного штампа ставим жесткую профильную резину вдоль обрезных ножей на грани и клапанах коробки.

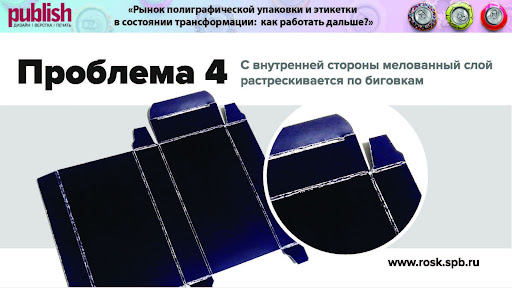

Проблема №4

Сейчас всё более популярна упаковка с двусторонней запечаткой. Часто изнанка заливается пантоном. На некоторых марках двустороннего картона мы столкнулись с проблемой, когда мелованный слой вместе с краской при сгибании осыпается по биговке с внутренней стороны.

Решение

Помогает ламинация поверхности оборота матовым ламинатом.

Проблема №5

На некоторых видах тонкого картона мы стали наблюдать уход в желтизну пробельных элементов после УФ-лакирования. Причем на одних партиях картона желтизна проявляется, а на других нет, хотя лак на тиражах используется один и тот же.

Решение

Мы нашли два выхода из ситуации:

- подбираем праймер перед лакированием, который служит буфером между мелованным слоем картона и УФ-лаком;

- Заменяем УФ-лакирование ламинированием.

Краска

Санкции наиболее сильно ударили по смесевым краскам, тем, что мы привычно называем пантонами. Полностью поменялась база у поставщиков, и мы столкнулись с жестким непопаданием в цвет и другими проблемами.

Проблема №1

Шаблонирование — неравномерное распределение краски на печатном листе с большой площадью запечатки пантоном.

Решение

Мы не добьемся яркости и равномерности пантона, если будем валить много краски. Здесь, наоборот, необходимо наносить краску тонким слоем, но с двух секций. Главное, добиться правильного баланса краски и увлажнения и печатать с двух секций.

Проблема №2

Последнее время из-за слабого закрепления краски (пантона) приходится наносить много графопыла (противоотмарывающего порошка). Это приводит к проблемам на следующих технологических операциях: лакировании, ламинировании и тиснении фольгой. Приходится снимать порошок после высыхания тиража.

Решение

Можно протирать листы мягкой ветошью или прогонять тираж вхолостую через печатные секции.

Но по нашему опыту, самый эффективный способ — прогонять листы через ламинатор без пленки при температуре 75 градусов.

Проблема №3

Одна из нетипичных для досанкционных времен проблем возникла сейчас на тиражах упаковки с заливкой металлизированными пантонами с последующей ламинацией.

После склейки при проверке готовой коробки на разрыв по клеевому клапану происходит отрыв ламината вместе со слоем краски от мелованного слоя картона.

Решение

Раньше мы никогда не выбеливали клеевые клапаны на тиражах ламинированной упаковки: ставили на вырубной штамп специальную оснастку «клеевая волна» и всё намертво приклеивалось. Теперь приходится убирать заливку с клеевых клапанов, но тут же возникает риск шаблонирования, потому что проблема касается коробок с обширной заливкой металлизированным пантоном.

Фольга для горячего тиснения

Всё чаще возникают проблемы при горячем тиснении цветной фольгой по ламинированному картону, особенно при тиснении плашечных элементов. То появляются микроразрывы в виде мелких точек на фольге, то не привариваются тонкие элементы на рисунке тиснения. Чтобы решить проблему, нужно экспериментировать и подбирать подходящую температуру, но тогда мы получаем эффект голографии на плашке. Заменить фольгу нечем, поэтому начинаем выкручиваться.

Первый способ: когда фольга однотонная, подкладываем под зону тиснения запечатку краской в цвет фольги.

Второй способ: берем трафаретные лаки, по поверхности которых можно производить тиснение фольгой. Это помогает как праймер. Но, конечно, каждый раз приходится проводить тестирование.

Вывод

Позиция поставщиков по дефицитным расходникам всем известна: не хочешь — не бери. Но мы не можем подвести заказчика, поэтому всё время ищем выходы и компромиссы. Вообще, во взаимоотношениях типографий и поставщиков наметился новый вектор: теперь все дружат со всеми, потому что никогда не знаешь, по каким сусекам придется скрести — сусеки эти у всех очень разные.

Можно сказать, что сейчас наступило время кулибиных: выигрывают те типографии, которые еще не забыли, как работать руками и мозгами на всех участках производства: от препресса до механиков. Кажется, мы входим в эру технологов-креативщиков под девизом «Голь на выдумки хитра».